ในบรรดาเทคนิคสำคัญต่างๆ ที่มีอยู่สำหรับนักออกแบบการตีขึ้นรูป สิ่งที่เรียกว่า Automatic optimization เป็นหนึ่งในเทคนิคที่น่าสนใจที่สุด คำว่า ‘optimization’ ครอบคลุมหลายแง่มุม และเห็นได้ชัดว่าทุกบริษัทพยายามที่จะเพิ่มประสิทธิภาพการผลิตในแต่ละวัน กล่าวอีกนัยหนึ่งการปรับให้เหมาะสมที่ใช้กับกระบวนการตีขึ้นรูปมีเป้าหมายเพื่อลดต้นทุนการผลิตและปรับปรุงคุณภาพของชิ้นส่วนที่ผลิตขึ้น นี่คือจุดเริ่มต้นของการจำลองเชิงตัวเลขด้วยซอฟต์แวร์ FORGE® COLDFORM® และ SIMHEAT®

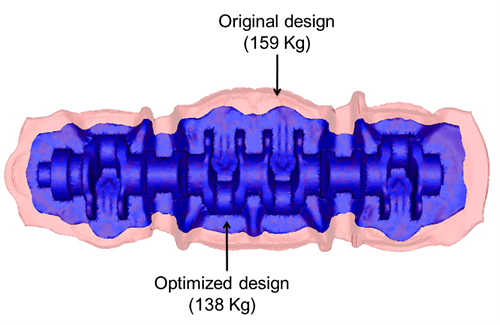

FORGE® simulation without optimization in red, and with optimization in blue

WHAT IS AUTOMATIC OPTIMIZATION IN PROCESS SIMULATION?

ในด้านของ Finite Element Modeling ‘Automatic optimization’ หมายถึงการเรียกใช้ชุดการจำลองเพื่อระบุสภาวะกระบวนการในอุดมคติซึ่งให้ผลลัพธ์สุดท้ายที่ดีที่สุด

Automatic optimization ตามชุดพารามิเตอร์ที่ตั้งไว้:

- วัตถุประสงค์ (สถานการณ์ที่จะศึกษา): น้ำหนักแท่ง, การสึกหรอของแม่พิมพ์หรือความเค้นของแม่พิมพ์, น้ำหนัก, ความแตกต่างกับแปลงทดลอง ฯลฯ วัตถุประสงค์สามารถเพื่อลดหรือเพิ่มให้ได้มากที่สุด

- สภาวะของกระบวนการ:ขนาดหรือตำแหน่งของแท่งเหล็ก สารหล่อลื่น อุณหภูมิ รูปทรงของแม่พิมพ์ ฯลฯ

- ข้อจำกัดที่ต้องปฏิบัติตาม (เงื่อนไขบังคับเพิ่มเติม): การเติมโพรงแม่พิมพ์ให้สมบูรณ์, ไม่มีการพับหรือทับซ้อน, ค่าสเกลาร์ที่กำหนด, ค่า prescribed force หรือ torque value ฯลฯ

HOW DOES IT WORK?

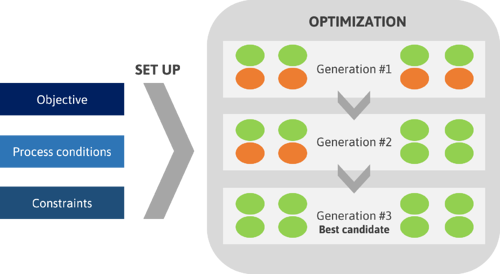

Automatic optimization ขึ้นอยู่กับ MAES methods (Metamodel-Assisted Evolution Strategies) ซึ่งแสดงให้เห็นประสิทธิภาพและความทนทานในการใช้งานขึ้นรูปโลหะที่ซับซ้อนหลายอย่าง

การจำลองแต่ละครั้งใช้ชุดของพารามิเตอร์กระบวนการ (เส้นผ่านศูนย์กลางและความยาว) และเรียกว่า ‘individual’ แต่ละ ‘generation’ ประกอบด้วยหลาย ‘individual’ และ ‘individual’ ที่ดี (สีเขียว) ตรงกับวัตถุประสงค์และเคารพข้อจำกัด ‘individual’ ที่ไม่ดี (สีส้ม) ไม่เคารพข้อจำกัด ‘generation’ ถัดไปจะขึ้นอยู่กับ ‘current individual’ ที่ดีที่สุดโดยอัตโนมัติ

อัลกอริทึมจะวนซ้ำจนกว่าจะถึงจำนวน ‘generation’ ที่กำหนด ในแต่ละ ‘generation’ จะมีการสร้างประชากรใหม่ของ ‘individual’ ฟังก์ชันต้นทุนใช้เพื่อจัดอันดับแต่ละ ‘generation’ และกำหนด ‘the best candidate’

กำหนดการออกแบบการทดลอง (DOE) ผู้ใช้ระบุให้ระบบเลือกค่า (เงื่อนไขกระบวนการ) ที่จะทำการทดสอบ การปรับให้เหมาะสมอัตโนมัติตามการออกแบบแบบจำลองโลหะกับ DOE เป็นเทคนิคที่ดีในการค้นหา solution ซี่งมีค่าใกล้เคียงกับค่าที่ทดสอบ

PARALLEL CALCULATIONS

อัลกอริธึมจัดการ parallelization สองระดับ: การขนานของซอฟต์แวร์ไฟไนต์เอลิเมนต์เอง ซึ่งจัดการอัตโนมัติโดยซอฟต์แวร์ FORGE® และการ parallelization ของ optimization algorithm เนื่องจากจำนวนที่แน่นอนของการประเมินฟังก์ชันเป็นลำดับต้นๆ ที่ทราบกันดีสำหรับการวนซ้ำของอัลกอริธึมแต่ละรายการ จึงสามารถดำเนินการควบคู่กันไปได้อย่างง่ายดาย การรวมกันของกลยุทธ์การขนานทั้งสองนี้ช่วยลดต้นทุนการคำนวณบนคลัสเตอร์ของโปรเซสเซอร์หลายตัวได้อย่างมาก

AUTOMATIC OPTIMIZATION FOR METAL FORMING PROCESSES

ด้วย optimization module ที่รวมอยู่ในซอฟต์แวร์ FORGE® และ COLDFORM® นักออกแบบการตีขึ้นรูปจะได้รับประโยชน์จากโซลูชันที่แข็งแกร่งและเชื่อถือได้สำหรับการตีขึ้นรูปร้อนและการขึ้นรูปเย็น โมดูลนี้นำเสนอการเพิ่มประสิทธิภาพที่หลากหลาย รวมถึง:

- ประหยัดวัตถุดิบ

- ลดการใช้พลังงาน

- ค้นหาการออกแบบที่เหมาะสมที่สุดสำหรับชิ้นส่วนของคุณ

- รับประกัน total die filling

- หลีกเลี่ยงข้อบกพร่อง (folds, cracks ฯลฯ)

- Optimize tooling geometry

- ยืดอายุแม่พิมพ์

- ลดจำนวนขั้นตอนในลำดับการขึ้นรูปของคุณให้น้อยที่สุด

- ควบคุมคุณสมบัติทางโลหะวิทยา

- ลดปริมาณแฟลชในการตีขึ้นรูปแบบปิด

- Determine ideal rolled preforms

- ระบุค่าสัมประสิทธิ์การถ่ายเทความร้อน

Compatibility with CAD software

Automatic optimization เข้ากันได้ 100% กับระบบ CAD ทั่วไป (Creo Parametric, SolidWorks, Catia, Siemens NX) และการประมวลผลแบบขนาน คุณสามารถเพิ่มประสิทธิภาพด้วยการเปิด Automatic optimization ของคุณบน multiple cores และใช้ประโยชน์จากประสิทธิภาพของ FORGE® ในการประมวลผลแบบ highly parallel computing

Inverse analysis

เป็นเรื่องปกติที่จะมีพารามิเตอร์ที่ไม่รู้จักเมื่อสร้างแบบจำลองกระบวนการขึ้นรูป Automatic optimization สามารถใช้เพื่อแก้ปัญหาการวิเคราะห์ผกผันจำนวนมากและเพื่อกำหนดลักษณะพารามิเตอร์เหล่านี้ ตัวอย่างเช่น:

- การกำหนดลักษณะของ material rheological และ tribological parameters

- การระบุค่าสัมประสิทธิ์การเสียดทานหรือการถ่ายเทความร้อน

- การระบุพารามิเตอร์ material anisotropic constitutive parameters ที่ช่วยให้จับคู่กับรูปร่างสุดท้ายของ component หลังการปั๊มได้